液位監(jiān)測系統(tǒng)頻頻失靈?液氮容器智能監(jiān)控的技術(shù)

液氮容器液位監(jiān)測系統(tǒng)的失效可能導(dǎo)致樣本暴露(液位低于臨界值后 1 小時內(nèi),樣本溫度上升可達 - 150℃至 - 80℃),據(jù)統(tǒng)計約 30% 的樣本失活事件源于監(jiān)測失靈。隨著物聯(lián)網(wǎng)技術(shù)的應(yīng)用,智能監(jiān)測系統(tǒng)雖提升了精度,但也帶來了新的技術(shù)挑戰(zhàn),以下是系統(tǒng)性解決框架:

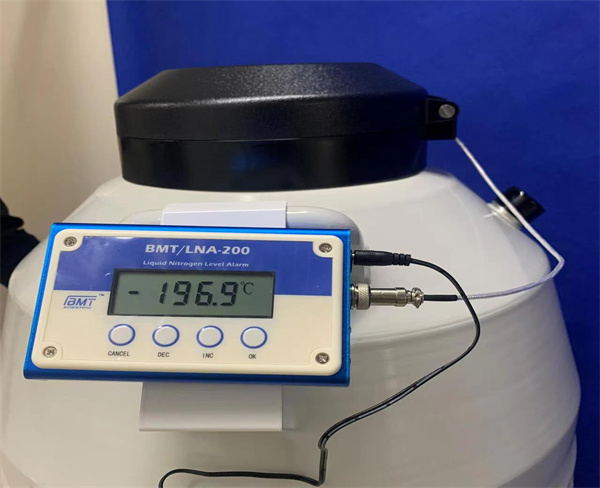

1. 傳統(tǒng)監(jiān)測方式的固有缺陷

核心問題:

浮子式液位計在低溫下易發(fā)生機械卡滯(-196℃時金屬部件膨脹系數(shù)差異導(dǎo)致摩擦阻力增加 3 倍),誤差可達 ±5%。

電阻式液位傳感器的探針結(jié)霜會使測量值偏高,在濕度>60% 的環(huán)境中,24 小時內(nèi)誤差可累積至 10%。

人工目測(通過液位計玻璃窗)受環(huán)境光線影響大,夜間觀測誤差高達 ±15mm。

解決方案:

技術(shù)替代:采用微波雷達液位計(測量范圍 0-3m,精度 ±1mm),不受低溫和結(jié)霜影響,通過 FDA Class I 認(rèn)證。

校準(zhǔn)改進:每月用稱重法校準(zhǔn)(注入已知質(zhì)量液氮,1L 液氮質(zhì)量為 0.808kg),修正傳感器漂移(允許漂移量≤0.5% FS / 年)。

冗余設(shè)計:在容器頂部和中部各安裝 1 個傳感器,當(dāng)兩者讀數(shù)偏差超過 3% 時自動觸發(fā)報警。

2. 智能監(jiān)測系統(tǒng)的常見故障與排除

核心問題:

物聯(lián)網(wǎng)模塊在低溫環(huán)境(<-10℃)下通信距離縮短 50%,數(shù)據(jù)傳輸中斷率提升至 15%/ 天。

電源系統(tǒng)在 - 40℃時鋰電池容量衰減至常溫的 60%,可能導(dǎo)致監(jiān)測中斷。

軟件算法對液位驟變(如補液時)的判斷延遲,出現(xiàn) “假報警”(誤報率>5 次 / 月)。

解決方案:

硬件優(yōu)化:選用工業(yè)級物聯(lián)網(wǎng)模塊(工作溫度 - 40℃至 70℃),加裝保溫外殼(熱阻≥0.5㎡?K/W);電源采用雙電池冗余設(shè)計(容量 2000mAh×2),支持熱插拔更換。

算法升級:引入自適應(yīng)濾波算法,區(qū)分正常液位波動(補液時斜率≤0.5m/h)與異常下降(斜率>1m/h);設(shè)置 30 秒延遲確認(rèn)機制,降低誤報率至<1 次 / 月。

通信保障:采用 LoRaWAN 低功耗廣域網(wǎng)技術(shù),傳輸間隔可根據(jù)液位變化動態(tài)調(diào)整(正常時 1 小時 1 次,異常時 1 分鐘 1 次),確保數(shù)據(jù)完整性>99.9%。

3. 環(huán)境干擾與系統(tǒng)抗干擾設(shè)計

核心問題:

大型實驗室的電磁干擾(如離心機、高壓滅菌器)會導(dǎo)致傳感器信號失真,誤差增加 ±3mm。

容器附近的氣流速度>0.5m/s 時,會使表面溫度波動,影響紅外液位計的測量精度。

解決方案:

電磁屏蔽:傳感器電纜采用雙層屏蔽(內(nèi)層鋁箔 + 外層編織網(wǎng)),接地電阻≤4Ω;數(shù)據(jù)采集器安裝在金屬屏蔽盒內(nèi)(屏蔽效能≥80dB@1GHz)。

氣流控制:在紅外傳感器前方安裝防風(fēng)罩(直徑 15cm,長度 30cm),降低氣流影響(風(fēng)速衰減至<0.1m/s);或選用激光液位計(不受氣流影響,激光波長 635nm,功率<1mW)。

溫度補償:在系統(tǒng)中植入溫度傳感器(精度 ±0.1℃),實時修正因溫度變化導(dǎo)致的測量偏差(每℃補償系數(shù)為 0.02%)。

4. 監(jiān)測數(shù)據(jù)的應(yīng)用與應(yīng)急響應(yīng)

核心問題:

監(jiān)測數(shù)據(jù)未形成閉環(huán)管理,液位異常時無法自動觸發(fā)補液或樣本轉(zhuǎn)移流程。

應(yīng)急響應(yīng)滯后(從發(fā)現(xiàn)低液位到處理平均耗時>30 分鐘),增加樣本風(fēng)險。

解決方案:

智能聯(lián)動:將液位數(shù)據(jù)接入實驗室管理系統(tǒng)(LIMS),當(dāng)液位低于 20% 時,自動發(fā)送工單至后勤系統(tǒng),調(diào)度補液;低于 10% 時,啟動樣本應(yīng)急轉(zhuǎn)移程序(指定備用容器,預(yù)冷至 - 190℃)。

分級預(yù)警:設(shè)置三級預(yù)警閾值 —— 預(yù)警(液位 30%,聲光報警)、告警(20%,短信通知)、緊急(10%,自動撥打負(fù)責(zé)人電話),響應(yīng)時間分別要求<1 小時、<30 分鐘、<15 分鐘。

數(shù)據(jù)分析:通過機器學(xué)習(xí)算法分析歷史數(shù)據(jù),建立液位消耗模型(考慮環(huán)境溫度、開門次數(shù)等因素),提前 72 小時預(yù)測補液時間,準(zhǔn)確率≥90%。

系統(tǒng)維護的關(guān)鍵技術(shù)指標(biāo)

傳感器校準(zhǔn)周期:≤3 個月,校準(zhǔn)證書需符合 ISO/IEC 17025 要求。

通信模塊檢查:每周測試信號強度(≥-80dBm),每月進行數(shù)據(jù)完整性校驗。

備用電源測試:每季度進行斷電模擬,確保備用電源續(xù)航≥72 小時。

液氮罐通過融合高精度傳感技術(shù)、抗干擾設(shè)計與智能管理系統(tǒng),可使液氮容器液位監(jiān)測的準(zhǔn)確率達到 99.5% 以上,徹底解決傳統(tǒng)監(jiān)測方式的痛點,為樣本安全提供全天候保障。